高频感应加热和中频感应加热高频感应的区别中频感应加热中频感应加热电源多数用于工业金属零件表面淬火金属熔炼棒料透热等多个领域,是使工件表面产生一定高频感应的感应电流,迅速加热零件表面,达到表面迅速加热,甚至透热融化的效果中频感应加热以其加热效率高速度快,可控性好及易于实现机械化自动化等优点,已;1 首先,将纯净的铜管弯制成线圈形状2 在绕制过程中,应使用铁质或木质模具需注意,由于铜管绕制后会有一定的回弹,因此模具的尺寸应略小于最终线圈所需的尺寸3 当绕制的是小半径线圈时,应采用热绕方法这意味着在绕制过程中,要用乙炔火焰对弯曲部位的铜管进行加热完成绕制后,将。

应用法拉第电磁感应定律E = n * ΔΦΔt = 100匝 * 01Wbs = 10V 注意这里我们计算得出的是感应电动势E,而不是电流I要得到电流I,我们还需要知道线圈的电阻R,然后使用U = IR公式计算但在高频感应加热中,线圈的阻抗通常是由电感量和频率决定的复数阻抗,因此电流的计算会更加复杂;Hz以上随后,这些高频电流被导入到电感线圈中,进而通过电磁感应原理,产生高频磁场当金属物体置于高频磁场中时,涡流效应便会显现涡流的强度与磁场强度成。

高频感应分体的质量好因为电磁炉在通电的状态下整块面板都会发热,如果功能键和面板是一体的,操作的时候容易烫伤手,不安全电磁炉又名电磁灶,是现代厨房革命的产物,它无需明火或传导式加热而让热直接在锅底产生,因此热效率得到了极大的提高;高频感应加热的原理是利用高频电流在金属表面产生的集肤效应一集肤效应 集肤效应是指当导体中有交流电通过时,电流会趋于集中在导体的表层流过,而不是均匀分布在导体的整个截面上这种效应随着电流频率的升高而愈发显著在高频感应加热中,高频电流通过线圈产生交变磁场,这个交变磁场在金属工件中产。

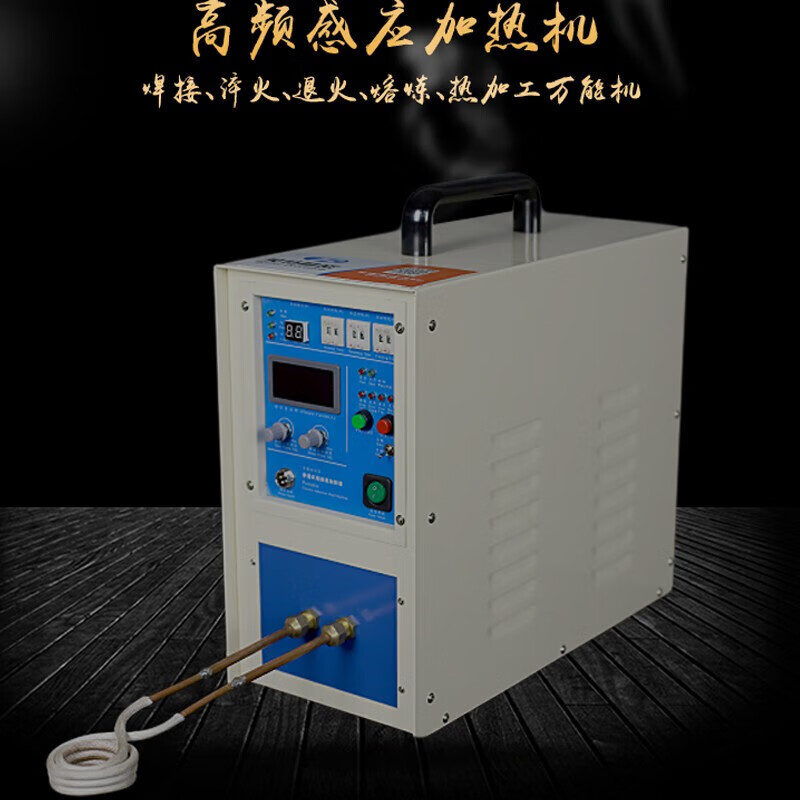

高频线圈加热原理高频大电流流向被绕制成环状或其它形状的加热线圈通常是用紫铜管制作由此在线圈内产生极性瞬间变化的强磁束,将金属等被加热物体放置在线圈内,磁束就会贯通整个被加热物体,在被加热物体的内部与加热电流相反的方向,便会产生相对应的很大涡电流使用的交流频率依欲加热物品的尺寸。

1、高频感应加热的原理主要是利用高频电流在金属表面所产生的集肤效应集肤效应当高频电流通过金属导体时,电流主要集中在金属表面流动,频率越高,电流就越集中在金属表面这是由于高频电流在导体内部产生的磁场变化迅速,导致导体内部的电流受到较大的电阻阻碍,而表面电流则相对容易流动加热原理由于集。

2、1将纯铜管绕制成线圈2在绕制时应用铁模或木模,考虑到铜管绕制后有回弹量,故应使模具的尺寸稍小于所要求的尺寸3当绕制半径较小时,应进行热绕,即在绕制时用乙炔火焰去烘烤弯曲部位的纯铜管,将绕制后的线圈校正到所要求的尺寸,并用夹具压紧。

3、一般按照50HZ叫工频,加热深度5101000HZ以上叫高频等来划分高频感应加热 200~1000kHz05~25主要用于要求淬硬层较薄的中小模数齿轮和中小尺寸轴类零件中频感应加热 2500~8000Hz 2~10较大尺寸的轴和大中模数齿轮 工频感应加热 50Hz10~20 较大直径。

4、高频感应加热器的工作原理基于电磁感应现象具体来说电磁感应当交流电通过线圈时,会产生一个变化的磁场这个磁场是感应加热过程的关键涡流产生在磁场所产生的空间内,金属内部的自由电子会随磁场的变化而运动,这种运动在金属内部形成涡流涡流是一种在金属内部闭环流动的电流热能产生涡流在。

高频感应淬火的作用有1加热速度极快,可扩大A体转变温度范围,缩短转变时间2淬火后工件表层可得到极细的隐晶马氏体,硬度稍高2~3HRC脆性较低及较高疲劳强度3经该工艺处理的工件不易氧化脱碳,甚至有些工件处理后可直接装配使用4淬硬层深,易于控制操作,易于实现机械化,自动。

高频感应加热器加热慢的问题,通常聚焦电源稳定性设备元件状态及操作参数设置三大环节1 电源问题排查与处理 若设备出现加热效率降低,首先考虑电源电压是否稳定或偏低电压波动可通过万用表测量确认,必要时应加装稳压装置保障功率稳定输出个别情况下需联系供电部门解决区域性电压不足问题2 感应。

高频感应分体的相对更好以下是关于高频感应分体与一体式的对比分析安全性分体式由于功能键与面板是分开的,操作时可以避免直接接触到发热的面板,从而减少了烫伤手的风险,更加安全一体式在电磁炉通电状态下,整块面板都会发热如果功能键直接设置在面板上,用户在操作时可能会不小心接触到高温。

区别根本区别是渗碳改变了零件淬硬区化学成分,即通过化学反应扩散提高了表面含碳量,而高频只是通过表面加热继而改变表面组织而达到表面硬化的目的另一点,两种工艺生产周期完全不同,渗碳时间长一般几十分钟到十几小时不等,高频加热一般几秒钟就能完成,两种使用的设备也完全不同,渗碳必须在有。

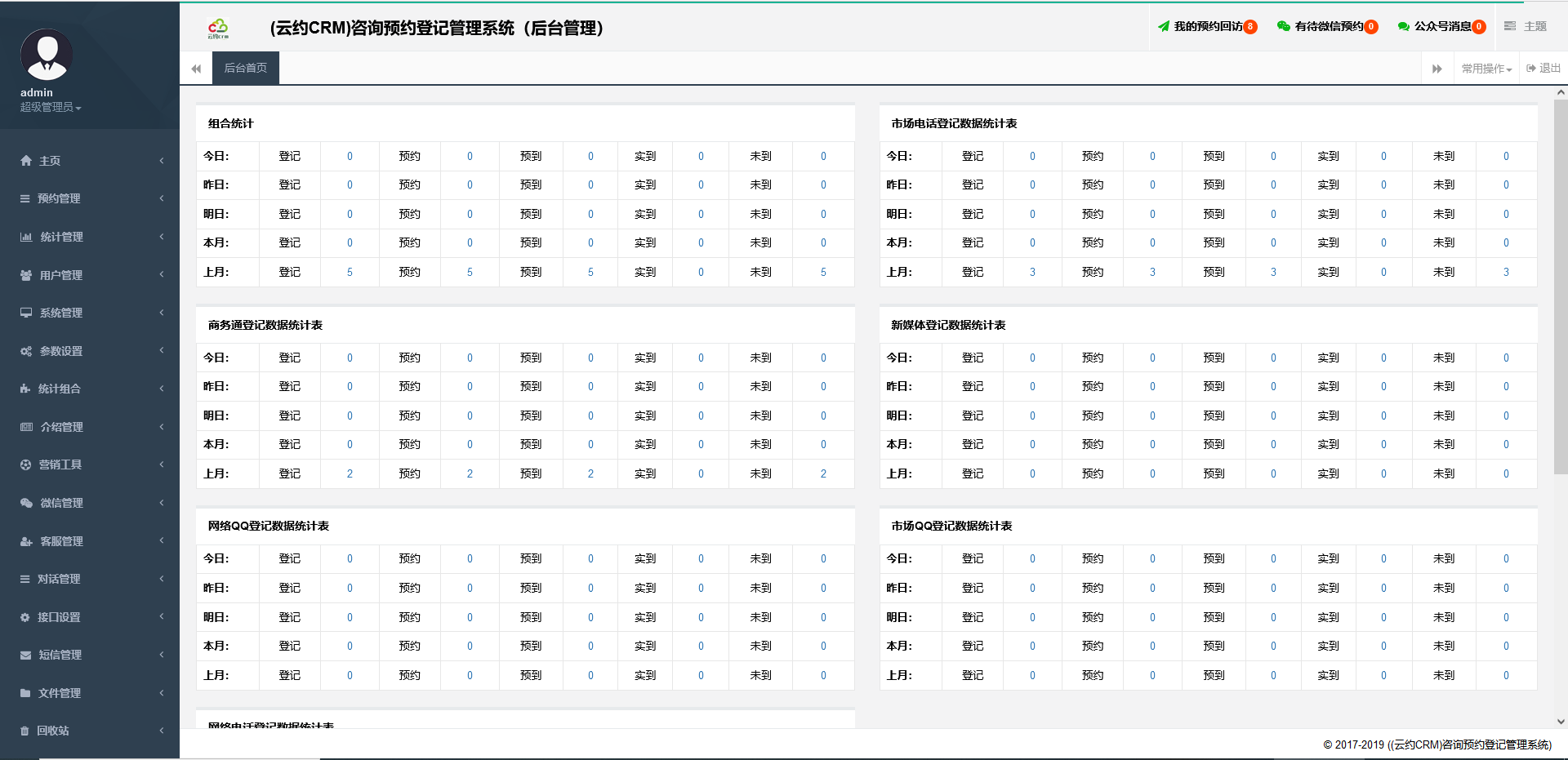

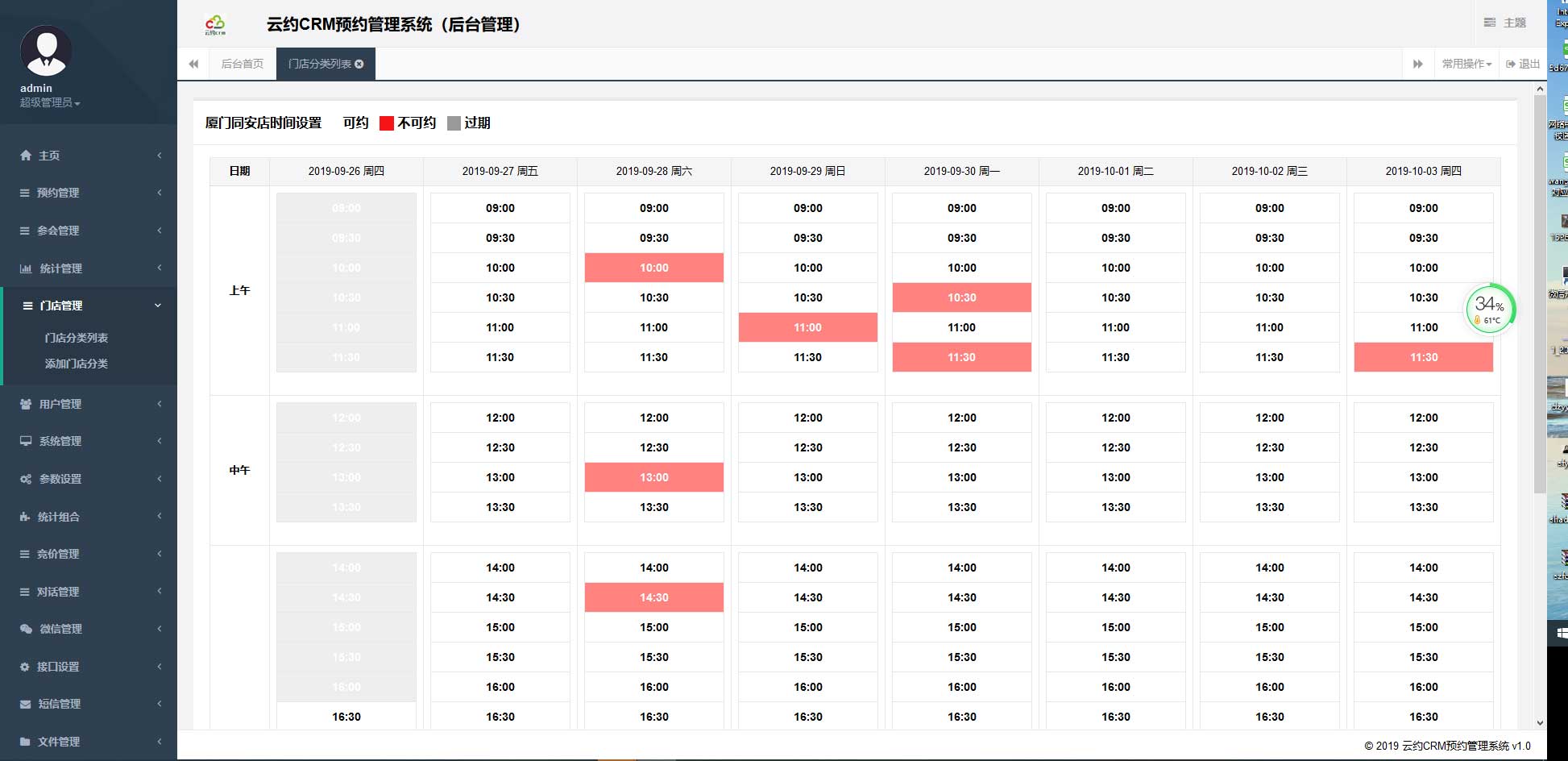

微信医疗(登记+咨询+回访)预约管理系统

微信医疗(登记+咨询+回访)预约管理系统  云约CRM微信小程序APP系统定制开发

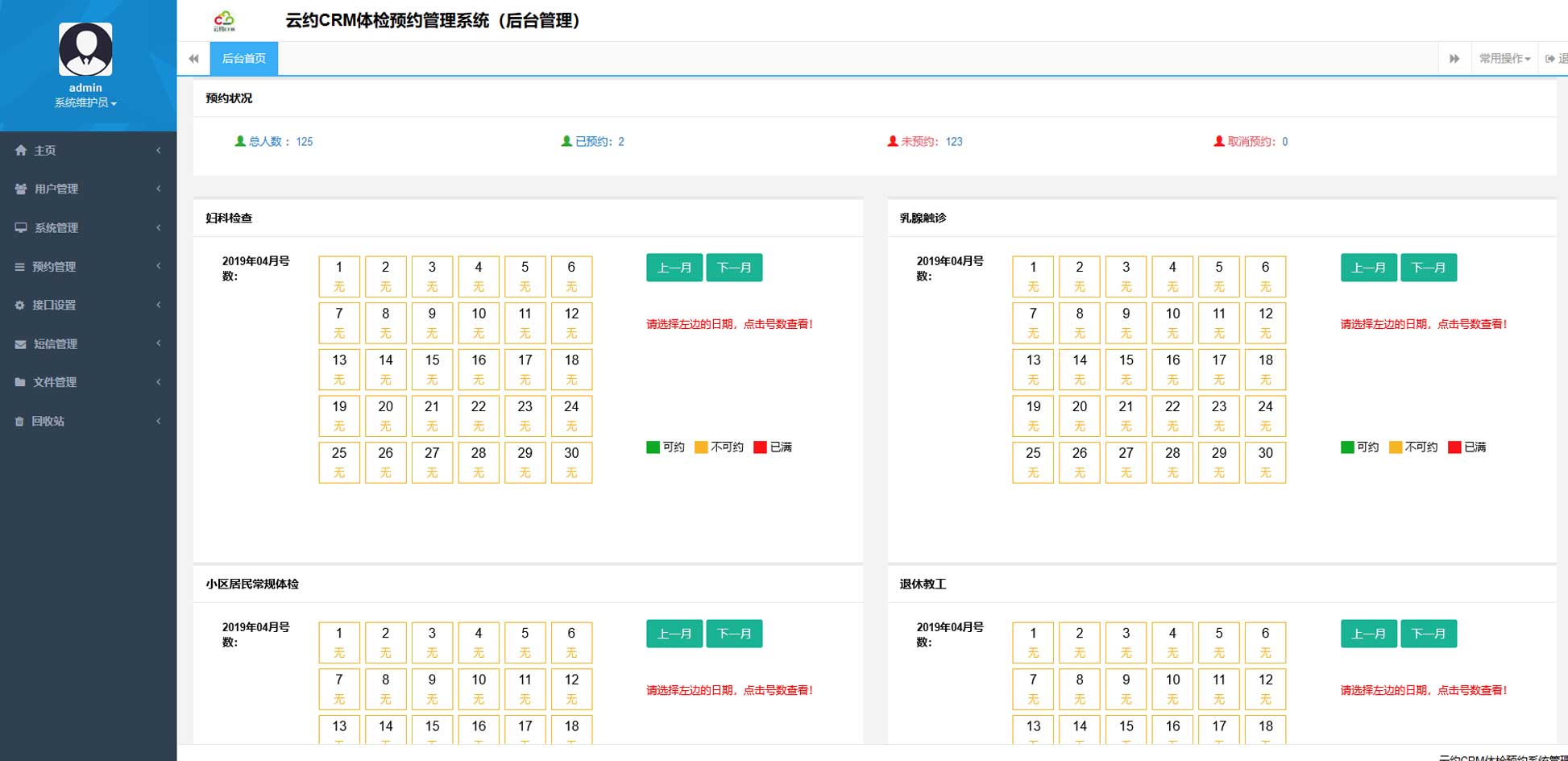

云约CRM微信小程序APP系统定制开发  云约CRM体检自定义出号预约管理系统

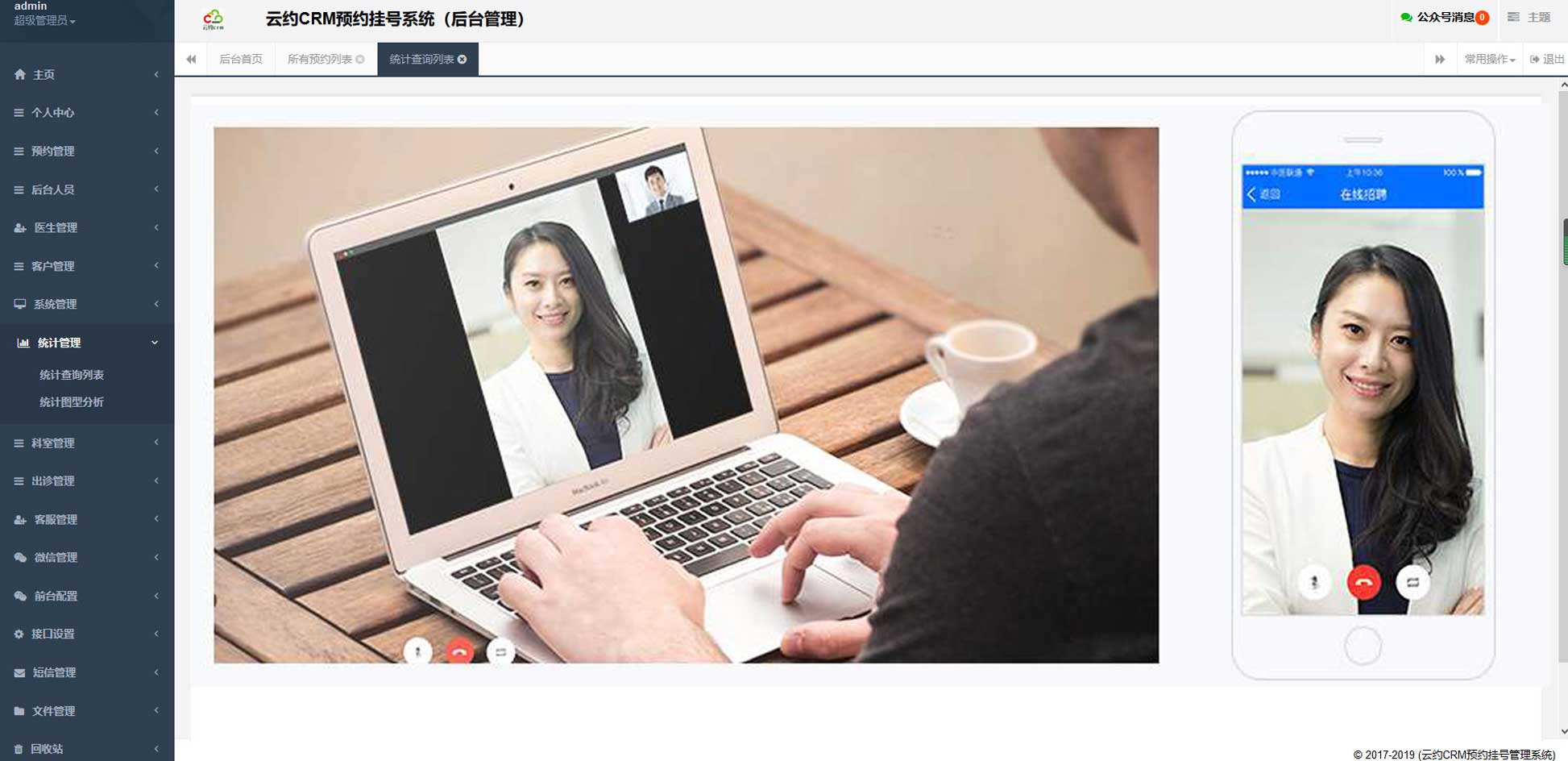

云约CRM体检自定义出号预约管理系统  云约CRM云诊所系统,云门诊,医疗预约音视频在线问诊预约系统

云约CRM云诊所系统,云门诊,医疗预约音视频在线问诊预约系统  云约CRM新版美容微信预约系统门店版_门店预约管理系统

云约CRM新版美容微信预约系统门店版_门店预约管理系统 云约CRM最新ThinkPHP6通用行业的预约小程序(诊所挂号)系统

云约CRM最新ThinkPHP6通用行业的预约小程序(诊所挂号)系统联系电话:18300931024

在线QQ客服:616139763

官方微信:18300931024

官方邮箱: 616139763@qq.com