消除浪费对生产过程中生产线单件流:提高效率、质量与员工满意度的关键的每一个环节进行细致分析生产线单件流:提高效率、质量与员工满意度的关键,消除不必要的浪费生产线单件流:提高效率、质量与员工满意度的关键,如时间材料和人力等持续改进通过持续改进生产流程和方法,降低成本提高产品质量和生产效率灵活响应市场需求采用看板系统单件流生产等方式,快速响应市场变化,减少在制品库存和等待时间数字化与智能化转型引入先进生产管理生产线单件流:提高效率、质量与员工满意度的关键;5全面生产维护 TPM TPM起源于日本, 是以全员参与的方式,创建设计优良的设备系统,提高现有设备的利用率,实现安全性和高质量,防止故障发生,从而使企业达到降低成本和全面生产效率的提高我们希望学员通过此次课程 · 理解5S与TPM 的关系 · 掌握OEE的计算和如何改善OEE · 掌握实施TPM 的方法 ·。

3 人性化管理员工是工厂管理的核心要素之一通过实施人性化管理,关注员工的需求和发展,可以提高员工的工作积极性和满意度,进而提升生产效率例如,建立良好的沟通机制,让员工参与决策过程提供必要的培训和发展机会,帮助员工提升技能创造安全舒适的工作环境等4 供应链协同在现代制造业中;2减少变速,消除那些不增值以及扰乱生产程序动作节奏的动作 3形成一个作业顺序循环,即我们所说的“标准化操作”这种单件流成功的秘诀就在于第一步的实现,即避免出现各种不同的操作程序动作 随后我们会导入一些精益工具产品族划分概念,生产线平准化生产概念,都是为了归纳和总结一些相类似的产品,将之放在。

精益生产方式不是一蹴而就的,它强调持续的改进首先应该先选择关键的流程,力争把它建立成一条样板线 2画出价值流程图 价值流程图是一种用来描述物流和信息流的方法在绘制完目前状态的价值流程图后,可以描绘出一个精益远景图Future Lean Vision在这个过程中,更多的图标用来表示连续的流程,各种类型的拉动;工业工程的核心在于对生产流程的优化和改进,包括但不限于工作分析流程设计标准化作业人机工程学应用等它关注的是如何通过改进生产流程来提高效率和质量,减少浪费,以及提升员工的工作满意度工业工程不仅仅是一种技术手段,更是一种帮助企业持续改进和创新的管理工具精益生产则更注重于通过持续。

可以大大提高工时测量的准确性这些设备通常具备自动记录和分析功能,能够提供详细的工时数据,帮助管理者更科学地进行决策总之,通过综合运用历史数据同行经验以及实时的工时测量,可以有效地调整服装单件流的标准工时这不仅有助于提高生产效率,还能确保员工的工作满意度,从而实现企业的可持续发展;一价值流分析 价值流分析是精益管理的核心,它通过分析和识别产品从原材料到最终交付给客户的整个过程中的增值环节和非增值环节,从而找到提高效率的关键点通过消除浪费和降低库存,实现精益生产的最终目的通过对价值流的深入研究,企业可以发现隐藏在流程中的问题和机会二精益文化 精益管理强调建立。

#x2003#x20031制作各生产工序的SOP,达成初步的标准化作业目标 #x2003#x20032在标准化作业的条件下,在生产时间上使各制造过程达到平衡化 #x2003#x20033在12的前提下将库存量控制在最小范围内 #x2003#x20034推行拉线单件流生产模式,有效的控制在线库存量,提升生产效率 #x2003#x20034优率效率提升改善 #x2003;在精益生产中,员工培训至关重要通过培训,员工能够掌握精益理念和方法,提高工作技能和效率8 全面质量管理TQMTQM是一种质量管理方法,专注于持续改进产品和服务的质量,以及通过预防措施提高客户满意度9 快速换模SMED快速换模是一种减少换模时间的技术,以便快速切换生产线,从而提高生产。

管理水平的提升是没有止境的虽然标准化在国内许多企业有体系制度意识上的障碍,但必须拿出#39明知山有虎,偏向虎山行#39的气魄,才能真正让#39中国制造#39成为高品质的代名词2目视管理 目视管理实施得如何,很大程度上反映了一个企业的现场管理水平无论是在现场,还是在办公室,目视管理均大有用武。

2标准化作业SOP标准化是生产高效率和高质量的最有效管理工具生产流程经过价值流分析后,根据科学的工艺流程和操作程序形成文本化标准,标准不仅是产品质量判定的依据,也是培养员工规范操作的依据这些标准包括现场目视化标准设备管理标准产品生产标准及产品质量标准精益生产要求的是“一切都要标准;平衡协调性训练器械,用来训练患者的平衡能力和动作的协调控制能力常用品种有平衡板木钉盘铁棍插盘手功能综合训练板套圈砂磨台滚桶钻滚桶。

以全员参与的方式,创建设计优良的设备系统,提高现有设备的利用率,实现安全性和高质量,防止故障发生,从而使企业达到降低成本和全面生产效率的提高6运用价值流图来识别浪费 生产过程中到处充斥着惊人的浪费现象,价值流图ValueStreamMapping是实施精益生产系统消除过程浪费的基础与关键点7生产;为了实现精益目标,企业通常会采用一系列工具和技术例如,5S是一种组织和清洁工作环境的方法,包括整理整顿清扫标准化和自律看板系统是一种视觉管理系统,用于控制生产流程和物料流动持续改进Kaizen鼓励员工不断寻找改进的机会,以提高效率和质量单件流One Piece Flow尽可能地减少批量。

上一篇: STUN详解,strtoull

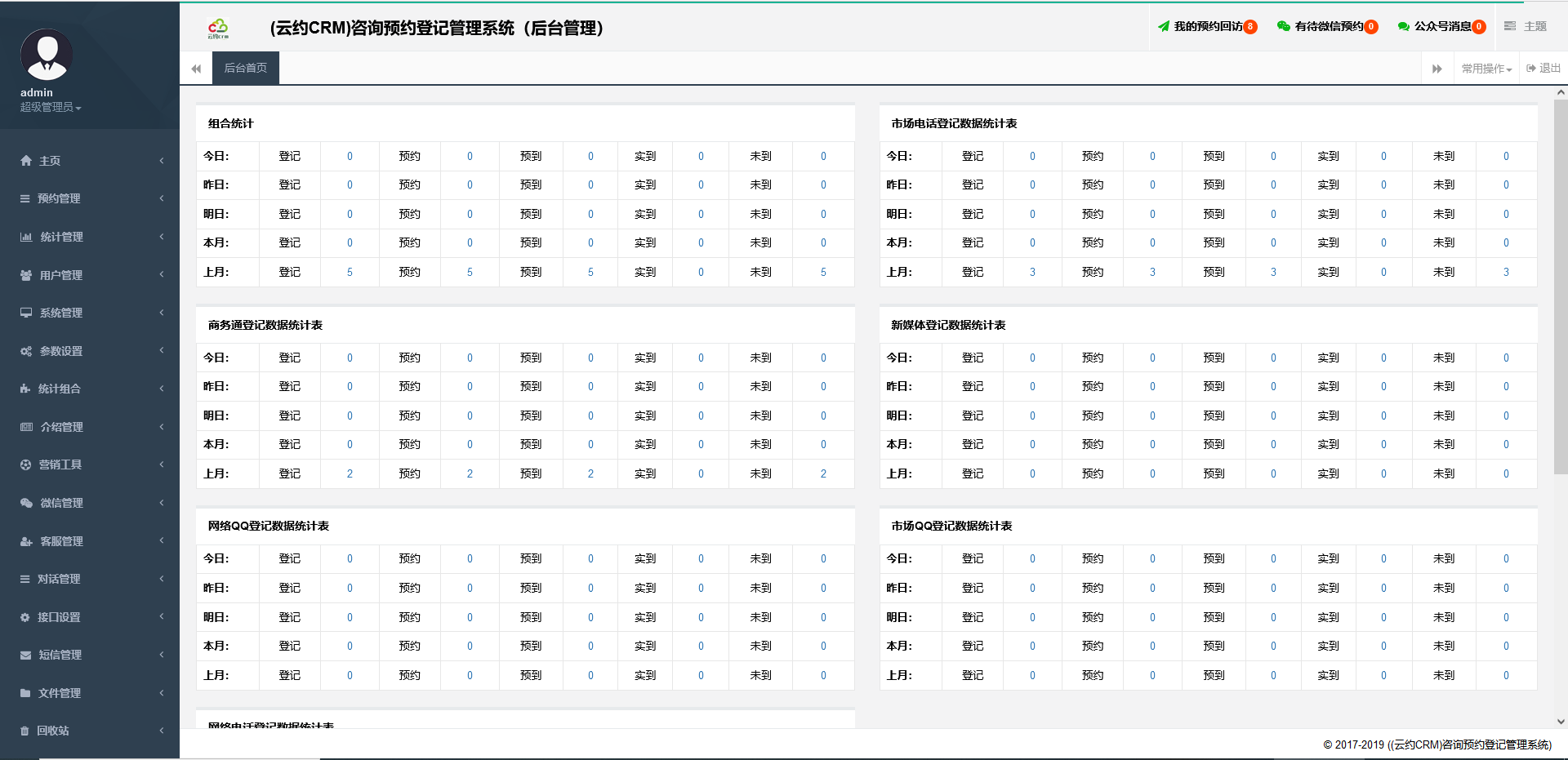

微信医疗(登记+咨询+回访)预约管理系统

微信医疗(登记+咨询+回访)预约管理系统  云约CRM微信小程序APP系统定制开发

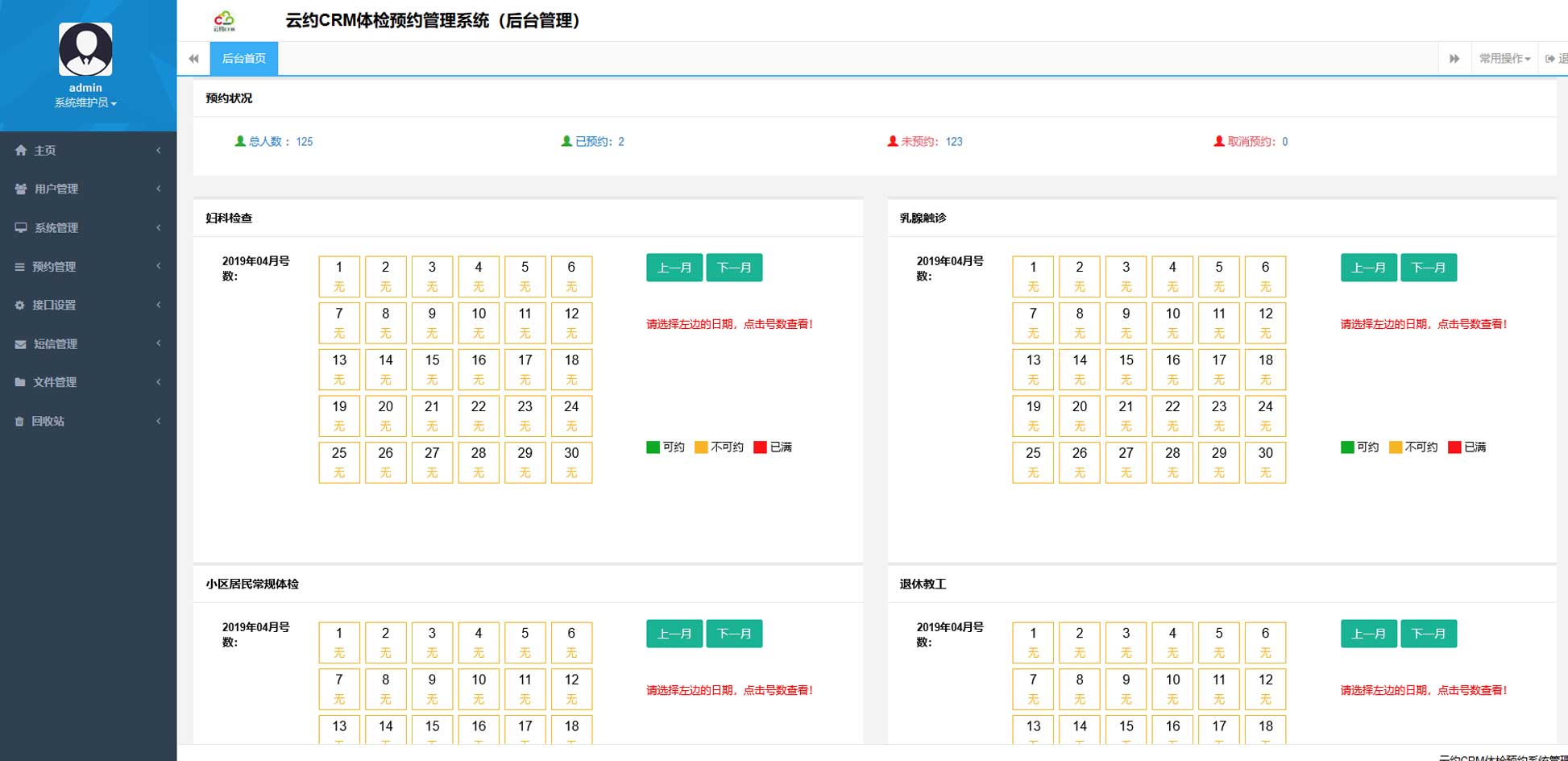

云约CRM微信小程序APP系统定制开发  云约CRM体检自定义出号预约管理系统

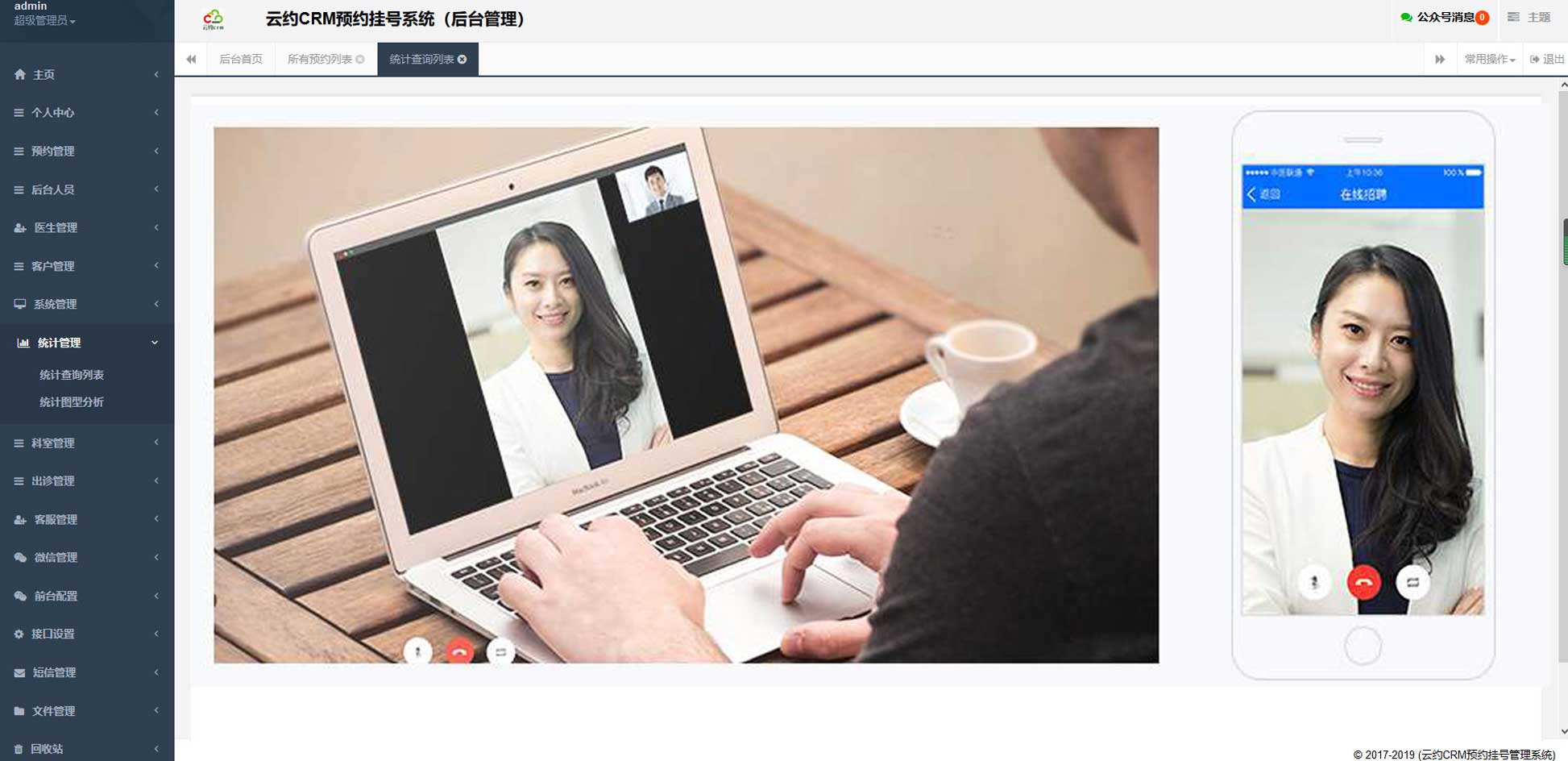

云约CRM体检自定义出号预约管理系统  云约CRM云诊所系统,云门诊,医疗预约音视频在线问诊预约系统

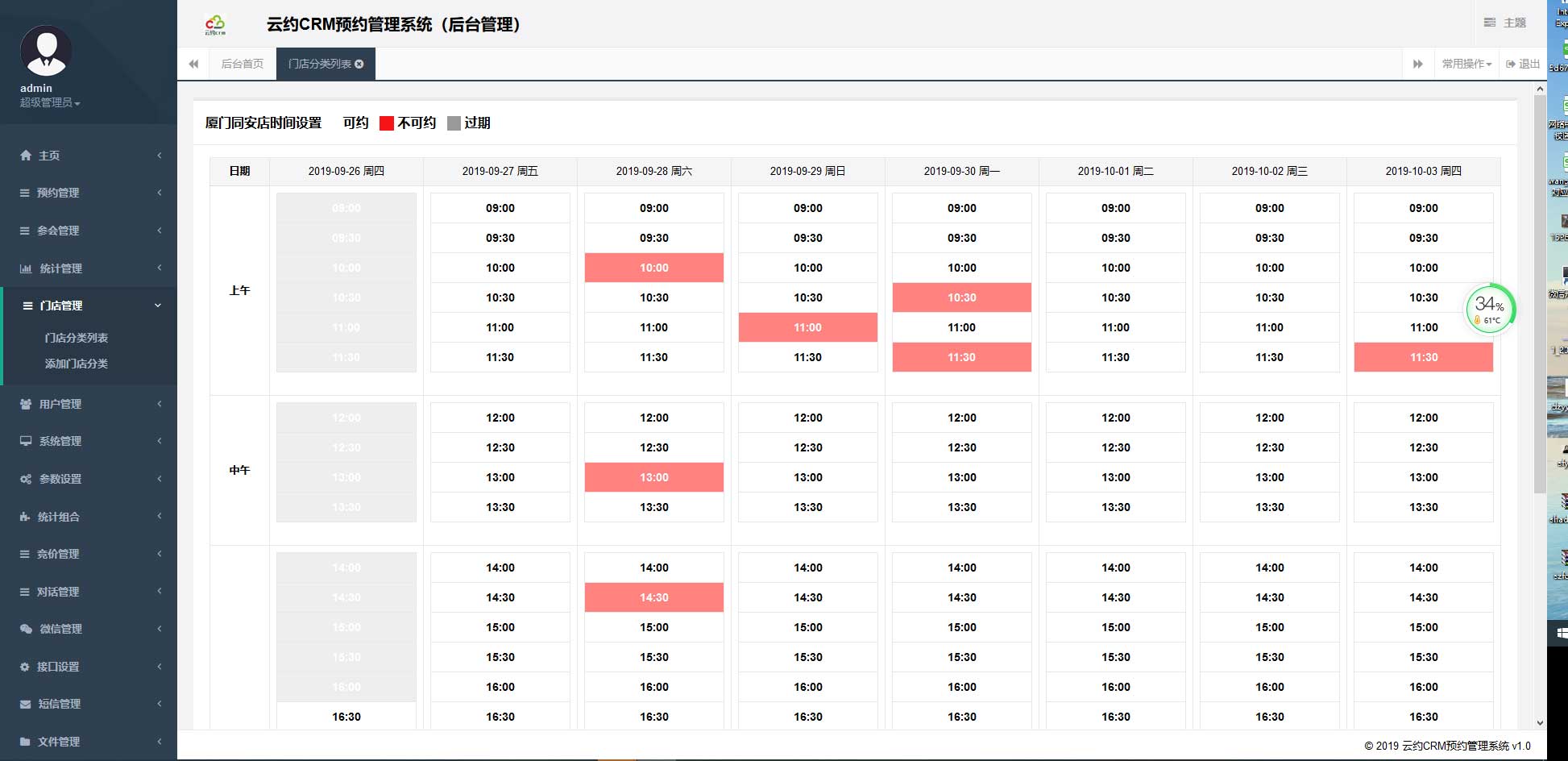

云约CRM云诊所系统,云门诊,医疗预约音视频在线问诊预约系统  云约CRM新版美容微信预约系统门店版_门店预约管理系统

云约CRM新版美容微信预约系统门店版_门店预约管理系统 云约CRM最新ThinkPHP6通用行业的预约小程序(诊所挂号)系统

云约CRM最新ThinkPHP6通用行业的预约小程序(诊所挂号)系统联系电话:18300931024

在线QQ客服:616139763

官方微信:18300931024

官方邮箱: 616139763@qq.com